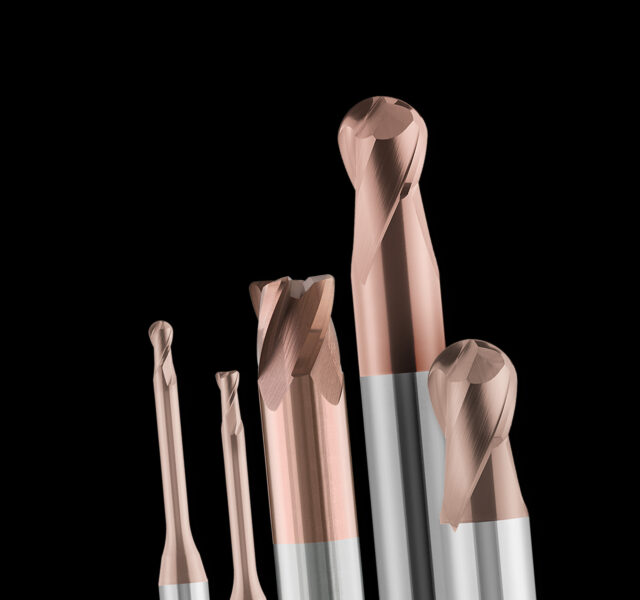

Erhöhte Werkzeugstandzeit und verbesserte Schnittparameter

Die innovative Familie der Silmax 4S-Behandlungen zur Aufbereitung der Schnittflächen und zur Verrundung der Schneidkanten, stellen ein weiteres vorteilhaftes Angebot von Silmax dar. Die angewandten 4S-Behandlungen bewirken eine Verlängerung der Standzeit des Werkzeuges und einen Anstieg der Schnittwerte.

Oberflächen

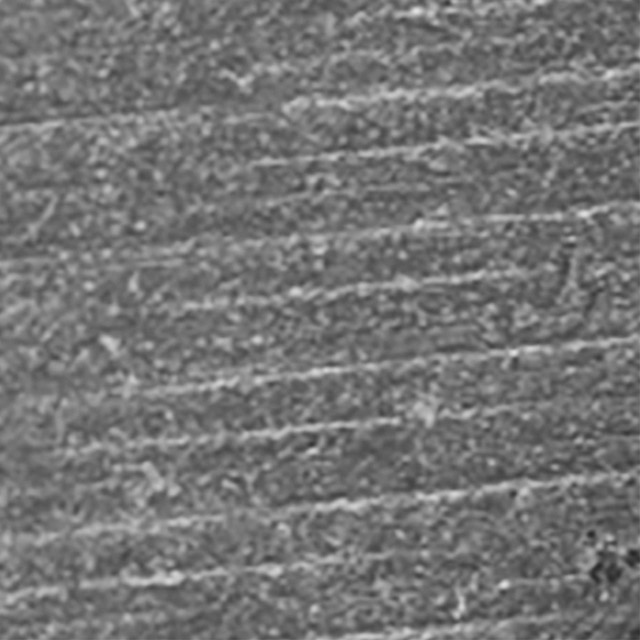

Die Flächengüte ist ausschlaggebend für die Herstellungsqualität von Fräsen und Bohrern und generell von Schneidwerkzeugen.

Die Qualität einer Schneidkante ist umso besser, je besser die Qualität der Oberflächen aus denen sie geschaffen ist, und somit sind auch die darauffolgenden Behandlungsverfahren wirksamer.Die Oberflächenqualität erzielt man mit einer ständigen Verbesserung der Herstellungsverfahren durch Anwendung einer Schleifscheibe mit einem immer geringeren Kornaufbau, Ausgleich des Scheibengewichtes, Optimierung der Schnittwerte, Einsatz von CNC-Maschinen neuester Generation, Wahl der besten Bearbeitungsstrategie.

A. Oberflächen

Verbesserung der Oberflächenqualität

B. Homogenität

Verbesserung der Homogenität der Schneidkanten

C. Haftung

Verbesserung der Haftung und Festigkeit der Beschichtung

D. Glätte

Verbesserung der Oberflächenglätte

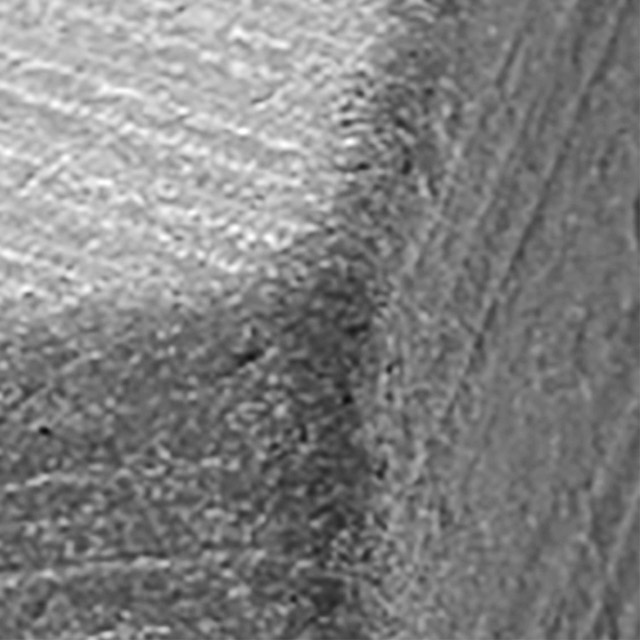

Schneidkante

Die Schneidkanten-Verrundung ermöglicht es die Mikrogeometrie der Schneidkante zu homogenisieren und gleichzeitig die Mikromängel zu beseitigen die auf den Anschliff zurückzuführen sind.

Aufgrund dieser Mängel besteht eine erhöhte Möglichkeit der Bildung von Rissen, die sich negativ auf das kristalline Wachstum der PVD-Beschichtung auswirken.Eine perfekt homogene Schneidkante garantiert die Verlängerung der Standzeit des Werkzeuges, ein besseres Substrat für die PVD-Beschichtung und eine im Laufe der Zeit optimierte Wiederholbarkeit der Lieferungen.

Onatura – Forma 1

Onatura – Forma 2

Onatura – Forma 3

Onatura – Forma 4

Wirkt man auf die Werte ein, die den Verrundungsprozess kontrollieren, bestimmt man den erhaltenen Wert der Verrundung sowie die Form je nach dem gewünschten Ergebnis.

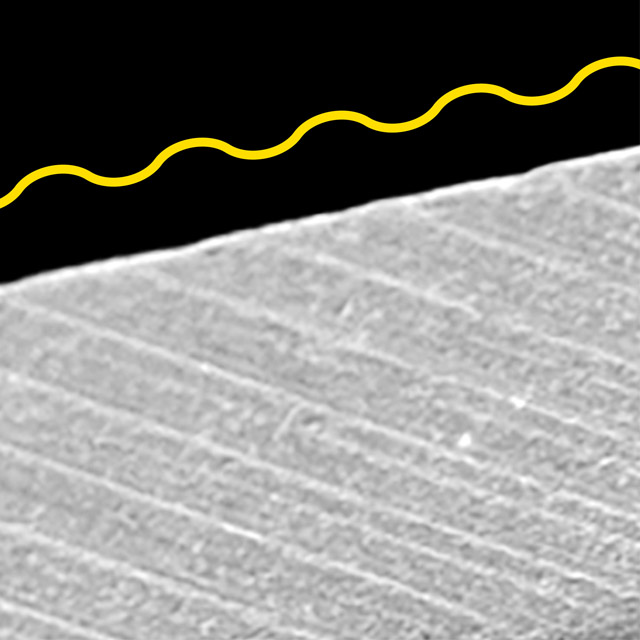

Beschichtung

Die Verrundung der Schneidkante sorgt für eine bessere Haftung der Beschichtung und vermeidet somit den „Tropfen“- Effekt, der auf eine scharfe und unregelmäßige Kante zurückzuführen ist. Die auf ein Werkzeug mit Schneidkanten-Verrundung aufgetragene Beschichtung weist eine gleichmäßige Dicke auf der gesamten Sektion auf, eine bessere Haftung auf das Substrat und eine qualitativ hochwertigere kristalline Struktur.

Drop-Effekt

Der PVD-Beschichtungszprozess weist in der abgelagerten Schicht winzige Tröpfchen des Materials, das sich nach Verdampfung in nicht atomarer Form ansammelt und somit die sogenannten Droplets erzeugt.

Die Droplets beeinträchtigen die Eigenschaften der Beschichtung nicht sind aber Ursache einer stärkeren Reibung zwischen Schneidkante und sich bildendem Span mit den daraus resultierenden Problemen.Das Verfahren zur Behandlung der Beschichtungsoll die Droplets beseitigen und somit die Rauheit der beschichteten Oberflächen mit eindeutiger Verringerung der Reibung reduzieren.

Die für die 4S-Behandlung verwendeten Technologien

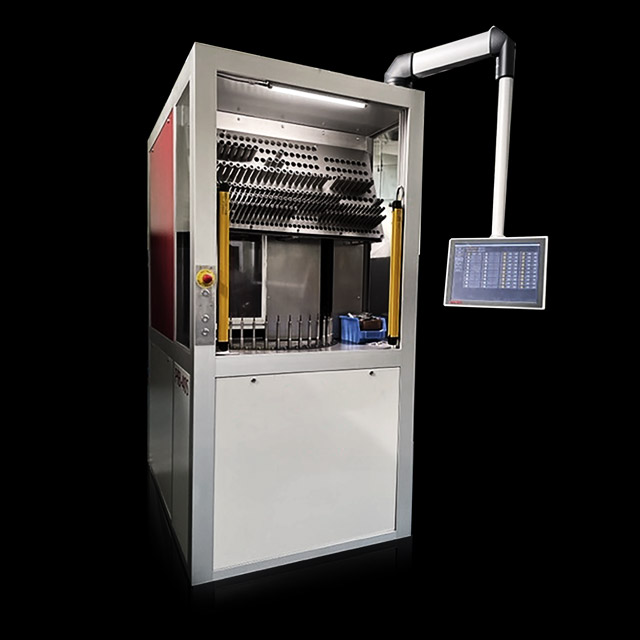

Streamfinish

Die SF-Technologie , auch Streamfinish“ genannt, begründet eine neu entwickelte Generation von Maschinen zum Verrunden und Polieren der Werkzeuge. Die SF-Technologie garantiert eine sorgfältige Bearbeitung mit der maximalen Wiederholbarkeit des Prozesses. Das Prinzip des neuentwickelten PULSFINISH-Verfahrens – OTEC Patent – beruht auf den exakt definierten und in kurzer Folge wiederkehrenden Bewegungsintervallen zwischen Media und Werkstück, um einen weitaus verbessertes Finish zu bieten.

CNC-Bürsten

Die CNC-Bürstenmaschinen stellen die neue Generation automatisierter Verfahren dar. Das CNC-gesteuerte 4-Achs-Kontrollsystem ermöglicht eine exakte Parametrisierung der Bewegung und Rotationsgeschwindigkeit der Bürste, des angewandten Druckes und aller Bearbeitungsparameter in allen Phasen des Prozesses.

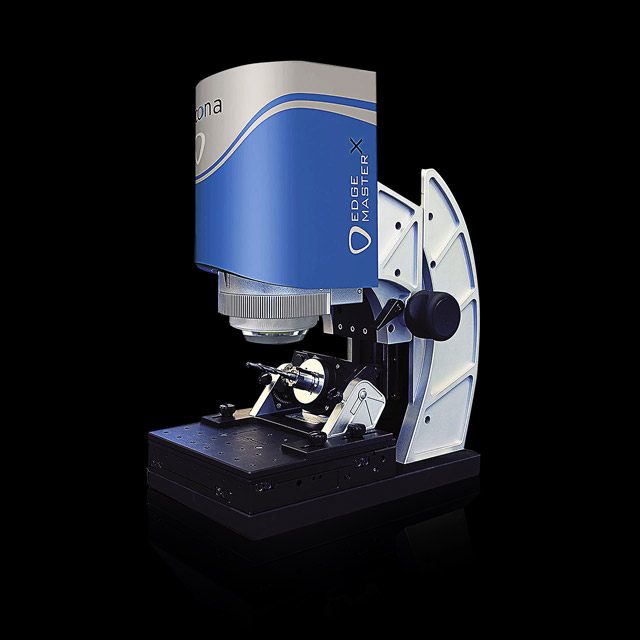

Optische 3D-Messtechnik zur Messung von Kanten

Alicona EdgeMaster ist ein optisches 3D Messgerät zur vollautomatischen Messung von Werkzeugschneidkanten und der absolute Spitzenreiter im Bereich der 3D-Messtechnik.Das System ermöglicht eine ziemliche exakte Messung des Radius der Schneidkantenverrundung, eine Bewertung der Oberflächenrauheit der Schnittflächen und die Kontrolle des Werkzeugverschleißes.

Optische 3D-Messtechnik – 3D Stereomikroskop 4k

Die Anwendung eines modernen motorisierten 2D und 3D Stereomikroskopes mit einer 4K-Auflösung und einem Vergrößerungsbereich von 20X-2500X ermöglicht eine sorgfältige Oberflächenanalyse. Die Instrumente zur 2D-Visualisierung, zur Messung des 3D-Profils und zur Analyse der Oberflächenrauheit erweitern weitgehendst die Möglichkeiten tribologischer Untersuchungen.